清空記錄

歷史記錄

取消

清空記錄

歷史記錄

汽車沖壓模具選型指南:按零件材質(鋼板 / 鋁合金)與厚度匹配類型

普通冷軋鋼(強度≤340MPa,如車門內板、地板件)

適配模具類型:單工序模(落料、沖孔) 或 級進模(小尺寸多特征零件) ,結構可簡化(如采用鑄鐵模架)。

模具核心要求:刃口材料選 Cr12MoV(淬火硬度 HRC58-62),滿足基本耐磨性;模具導向精度為 H7/f6,避免零件尺寸偏差。

選型邏輯:普通冷軋鋼延展性好(伸長率≥30%),成形難度低,無需復雜模具結構,優先考慮成本與效率。

高強度鋼(340MPa<強度≤780MPa,如保險杠骨架、底盤橫梁)

適配模具類型:復合模(落料 + 成形一體化) 或 多工位傳遞模(復雜結構零件) ,需強化模具剛度。

模具核心要求:模架材料選 45# 鋼焊接后時效處理(避免變形),刃口選高速鋼(如 W6Mo5Cr4V2)或表面 TD 處理(提高耐磨性);若零件有折彎特征,需在模具中設計 “反回彈機構”(如彈性壓料板),抵消高強度鋼的回彈(回彈量通常為普通鋼的 2-3 倍)。

選型邏輯:高強度鋼強度高但延展性下降(伸長率 15%-25%),易出現折彎開裂,需模具具備更強的成形控制力與抗磨損能力。

熱成型鋼(強度>980MPa,如 A 柱、B 柱防撞件)

適配模具類型:熱成型專用模具(帶冷卻系統) ,不可用普通冷沖壓模具替代。

模具核心要求:模具材料選 H13 熱作模具鋼(耐高溫、抗熱疲勞),內部需集成冷卻水路(間距≤50mm),確保零件成形后快速冷卻(從 900℃降至 200℃以內,實現馬氏體相變);模具分型面需做密封處理,防止高溫氧化皮進入模具間隙。

選型邏輯:熱成型鋼需在高溫下(850-950℃)成形,普通模具無法承受高溫與熱疲勞,必須選用帶冷卻功能的專用熱作模具。

適配模具類型:鋁合金專用冷沖壓模 或 溫沖壓模(成形溫度 150-250℃,復雜零件) 。

模具核心要求:

防粘處理:模具成形面鍍 DLC(類金剛石涂層,摩擦系數≤0.15)或噴涂陶瓷涂層,避免鋁合金高溫粘連模具;

刃口設計:刃口圓角比鋼板模具大 20%-30%(如 1mm 厚鋁合金,刃口圓角 R1.2-R1.5mm),減少應力集中導致的開裂;

壓料機構:采用彈性系數更小的聚氨酯壓料板,避免壓料力過大壓傷鋁合金表面。

選型避坑:禁用普通鋼板模具直接沖壓鋁合金 —— 輕則零件表面劃傷、粘模,重則模具刃口崩裂、零件開裂。

適配模具類型:級進模(多工位連續沖壓,如落料 - 沖孔 - 折彎一體化) 或 精密復合模 。

模具核心適配點:

模架剛度:選輕型模架(如鑄鐵 HT300),但導向精度需提升至 H6/g5,避免薄料因導向偏差出現褶皺;

刃口間隙:間隙值為材料厚度的 8%-10%(如 1.0mm 厚鋼板,間隙 0.08-0.10mm),間隙過小易導致零件邊緣毛刺過大,間隙過大易出現撕裂。

典型應用:1.0mm 厚冷軋鋼板車門內板,選級進模實現連續沖壓,效率比單工序模提升 3 倍以上。

適配模具類型:復合模(落料 + 成形) 或 多工位傳遞模 ,需強化模架與刃口強度。

模具核心適配點:

模架材料:選 45# 鋼整體鍛造(而非焊接),確保剛度(撓度≤0.1mm/m),避免厚料沖壓時模架變形;

刃口材料:選 Cr12MoV 經深冷處理(-196℃),提高刃口韌性,防止厚料沖壓時刃口崩裂;

成形力匹配:模具閉合高度需與沖床行程適配(沖床噸位≥計算成形力的 1.2 倍,如 3.0mm 厚高強度鋼零件,成形力約 500kN,選 630kN 沖床)。

適配模具類型:專用重型沖壓模 ,結構需做強化設計,禁用輕型模具。

模具核心適配點:

模架:采用鑄鋼 ZG35CrMo(抗拉強度≥900MPa),模架厚度比中厚型零件模具增加 30%(如中厚模模架厚 80mm,厚型模需 100mm 以上);

刃口:采用 “鑲塊式結構”(刃口鑲塊選 H13 鋼),便于磨損后更換,避免整體模具報廢;

導向:采用雙導向(導柱 + 導套 + 導板),導向精度 H7/g6,防止厚料沖壓時模具偏移導致零件報廢。

誤區 1:用同一副模具沖壓不同厚度的同材質零件(如用 1.0mm 鋼板模具沖 1.5mm 鋼板)—— 易導致刃口磨損加快、零件毛刺超標,需按 “最大厚度” 選模具,或對刃口間隙做可調節設計。

誤區 2:熱成型鋼零件用冷沖壓模具 —— 高溫會導致模具刃口軟化(冷作模具鋼耐高溫≤300℃),必須選熱成型專用模具。

誤區 3:鋁合金零件用未做防粘處理的鋼板模具 —— 零件易粘模、表面劃傷,需優先選帶 DLC 涂層的鋁合金專用模具。

零件參數:材質為熱成型鋼 22MnB5(強度 1500MPa),厚度 2.0mm,結構含折彎與沖孔特征。

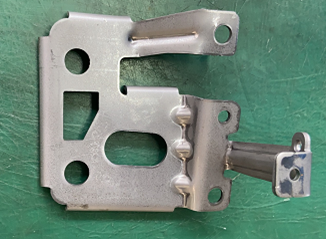

適配模具:熱成型專用傳遞模(帶冷卻水路),模具材料 H13 鋼,刃口鍍 TD 涂層,冷卻水路間距 40mm,成形后零件冷卻時間≤10s。

選型邏輯:熱成型鋼需高溫成形 + 快速冷卻,2.0mm 厚度需模具具備足夠剛度,傳遞模可實現多工序一體化,滿足防撞梁復雜結構的成形需求。

定材質:先明確零件是鋼板(區分普通鋼 / 高強度鋼 / 熱成型鋼)還是鋁合金,確定模具類型方向(冷沖模 / 熱成型模 / 鋁合金專用模);

判厚度:按厚度分級(薄 / 中厚 / 厚型),確定模具模架剛度、刃口材料與間隙值;

核細節:結合零件特征(如是否有折彎、沖孔),補充模具功能(如反回彈機構、冷卻系統),避免遺漏關鍵適配點。

瀏覽器自帶分享功能也很好用哦~

瀏覽器自帶分享功能也很好用哦~